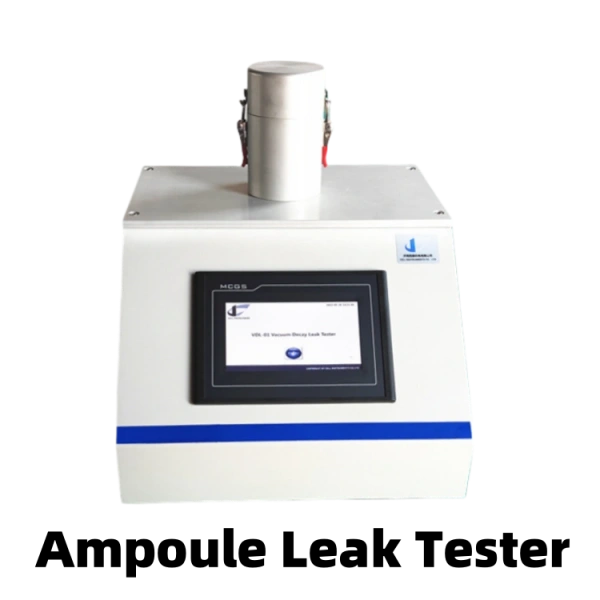

Principio del método de descomposición en vacío:

- Colocación de la ampolla en la cámara de prueba sellada

La ampolla se coloca dentro de una cámara de pruebas sellada, diseñada para mantener un entorno de vacío. - Evacuación de la cámara de pruebas

Una bomba de vacío extrae el aire de la cámara, creando un entorno de baja presión. - Etapa de estabilización de la presión (fase de equilibrio)

Una vez alcanzado el nivel de vacío deseado, el sistema mantiene una presión estable durante un periodo determinado para observar cualquier cambio. - Control de los cambios de presión

- Si la ampolla está bien cerrada: La presión dentro de la cámara permanece estable sin fluctuaciones significativas.

- Si la ampolla tiene fugas: El aire entra en la ampolla a través del defecto, provocando una mayor caída de presión o fluctuaciones en la cámara, lo que indica la presencia de una fuga.